කාන්දුවීම් නොමැතිව කාට්රිජ් පිරවීම සඳහා පුළුල් නිෂ්පාදන මාර්ගෝපදේශයකි.

වාෂ්පකාරක කාට්රිජ් කාන්දු වන්නේ ඇයි? සැබෑ වැරදිකරු කවුද යන්න පිළිබඳව සෑම කෙනෙකුම එකිනෙකාට ඇඟිල්ල දිගු කරන ප්රශ්නයකි. තෙල්, ටර්පීන්, ප්රමිතියෙන් තොර දෘඩාංග, පිරවුම් තාක්ෂණය හෝ සරල පරිශීලකයින් තම කාට්රිජ් උණුසුම් මෝටර් රථයක තැබීමද? මෙම මාතෘකාව නිර්මාණය කර ඇත්තේ කාන්දු වන කාට්රිජ් වල ප්රධාන අංග විසංයෝජනය කිරීම සඳහා වන අතර එමඟින් රසායනාගාර අධ්යක්ෂවරුන්ට අයකිරීම් අඩු කර ඔවුන්ගේ නිෂ්පාදන සමඟ පාරිභෝගික තෘප්තිය වැඩි කළ හැකිය. 2015 දී නියාමනය කරන ලද නිෂ්පාදන අවකාශයේ ආයෝජනය කිරීමට පටන් ගත් විට, මා මුණගැසුණු පළමු පුද්ගලයින්ගෙන් එක් අයෙක් මට කාට්රිජ් එකක් ඉදිරිපත් කළ අතර මෙම ප්ලාස්ටික් සහ ලෝහ කැබැල්ල කර්මාන්තයේ විශාලතම ගැටළු වලින් එකක් බව ඔහුට කියනු ලැබීය. අඩ දශකයකට වැඩි කාලයක් වේගයෙන් ඉදිරියට යමින්, ඇමරිකා එක්සත් ජනපදයේ විශාලතම වාෂ්ප සමාගම් කිහිපයකට නිස්සාරණය, නිෂ්පාදනය සහ බෙදා හැරීම සඳහා බහු ආයෝජන සිදු කිරීමෙන් පසු, වාෂ්පකාරක කාන්දුවීම් වලට බලපාන අයිතම ලැයිස්තුවක් මම එකතු කර ඇත්තෙමි.

කාන්දුවීම් ඇතිවීමට හේතුව කුමක්ද?

රික්ත අගුල නැතිවීම - පිළිතුරයි. හේතුව කුමක් වුවත්, යමක්, කෙනෙකු හෝ යම් සිදුවීමක් රික්ත අගුල මුදා හැරීමට හේතු විය. නවීන කාට්රිජ් රික්ත අගුළු මූලධර්මයක් සමඟ නිර්මාණය කර ඇති අතර කාට්රිජ් කාන්දු වීම වැළැක්වීම සඳහා, රසායනාගාර අධ්යක්ෂවරුන්ට බොහෝ අවස්ථාවලදී නිෂ්පාදන ක්රියාවලියේ සහ සූත්රකරණ වෙනස් කිරීමේ සංයෝජනයක් භාවිතා කර කාන්දුවීම් ඇතිවීම වැළැක්වීමට හැකිය. කාට්රිජ් මුලින් වාෂ්පකාරකය තුළට තරලය ඇද ගන්නා විට, ජලාශයේ මුදුනේ කුඩා රික්තයක් සාදයි, මෙම රික්තය අත්යවශ්යයෙන්ම තෙල් කුටියේ සාරය "රඳවා තබා ගන්නා" අතර බාහිර පීඩනය එය ඇතුළත රඳවා තබා ගන්නා සාරයට එරෙහිව තල්ලු කරයි. කාන්දුවීම් ඇති කරන ප්රධාන ක්ෂේත්ර 3 (රික්ත අලාභය) නම්:පිරවුම් ශිල්පීය දෝෂ- දිගු ආවරණ කාලයන්, දෝෂ සහිත ආවරණ, ඇලවූ ආවරණඋපුටා ගැනීම– අතිරික්ත ටර්පීන් සහ තනුක බර, සජීවී දුම්මල මිශ්රණ, රෝසින් වායු ඉවත් කිරීම,පරිශීලක හැසිරීම- කාට්රිජ් සමඟ පියාසර කිරීම, උණුසුම් කාර්.

නිෂ්පාදන දෝෂ සහ එය කාන්දු වීමට හේතු වන ආකාරය

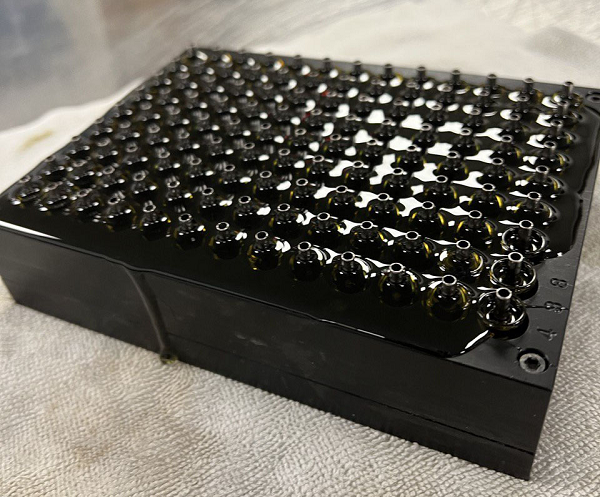

1. ප්රමාණවත් තරම් වේගයෙන් ආවරණය නොකිරීම: මන්දගාමී ආවරණ හේතුවෙන් රික්ත අගුලක් සෑදීමක් සිදු නොවන අතර දුර්වල රික්ත අගුලක් ක්රියාත්මක වේ. රික්ත අගුලක් සෑදීමට ගතවන කාලය උෂ්ණත්වය (කාට්රිජ් වල නිස්සාරණය සහ උෂ්ණත්වය යන දෙකම) සහ පුරවන ලද නිස්සාරණයේ දුස්ස්රාවිතතාවය මත රඳා පවතී. සාමාන්ය රීතිය වන්නේ තත්පර 30 ක් ඇතුළත ආවරණය කිරීමයි. වේගවත් ආවරණ තාක්ෂණය මඟින් කාට්රිජ් ආවරණය කළ විට රික්ත අගුලක් සෑදිය හැකි බව සහතික කරයි. කාට්රිජ් මත පියන ස්ථාපනය කරන තුරු, නිස්සාරණ වායුගෝලයට නිරාවරණය වේ, මෙම ක්රියාවලිය අතරතුර නිස්සාරණය ජලාශයට පොඟවා ඇති අතර පියන නොකළහොත්, සියලුම නිස්සාරණ කාට්රිජ් වලින් පිටතට ගලා යනු ඇත. කාට්රිජ් පුරවන නමුත් ආවරණය නොකරන පිරවුම් යන්ත්රවල මෙම බලපෑම කැපී පෙනේ - එහිදී පුරවන ලද පළමු කාට්රිජ් අවසාන කිහිපය පුරවන විට කාන්දු වීමට පටන් ගනී.

අවම කිරීමේ ක්රියා පටිපාටි:

පැහැදිලි ක්රියා පටිපාටිය නම් හැකි ඉක්මනින් තොප්පිය සුරක්ෂිත කිරීමයි. කෙසේ වෙතත්, කිසියම් හේතුවක් නිසා ඔබට මෙය කළ නොහැකි නම්, පහත සඳහන් දේ සමඟ ඔබට එය අවම කර ගත හැකිය.

●දුස්ස්රාවිතතාව වැඩි කිරීම සඳහා වඩාත් ප්රබල සාරය (5-6% ටර්පීන සමඟ 90% ක විභවයකින්) භාවිතා කරන්න. මෙය අවසාන සූත්රයේ ඝණකම වැඩි කරන අතර ආවරණ කිරීමට අවශ්ය කාලය දීර්ඝ කරයි.

●පිරවුම් උෂ්ණත්වය සෙල්සියස් අංශක 45 දක්වා අඩු කිරීම ආවරණ කිරීමට ගතවන කාලය දීර්ඝ කරයි. බොහෝ කාට්රිජ් සඳහා තත්පර 5 කින් ආවරණ අවශ්ය වන ඉතා තනුක ද්රාවණ සඳහා මෙය ක්රියා නොකරනු ඇත.

2. දෝෂ සහිත-ආවරණ/ආවරණ තාක්ෂණය: බොහෝ රසායනාගාර අධ්යක්ෂවරුන් කාන්දු අනුපාත තක්සේරු කිරීමේදී ආවරණ තාක්ෂණය මග හැරෙන දෙයකි. මිස් ආවරණ ක්රමය සාමාන්යයෙන් 1) කැප් එක කෝණයකින් පහළට එබීම හෝ 2) කාට්රිජ් ඇතුළත විකෘති කරන වැරදි නූල් නිසා කාට්රිජ් නිසි ලෙස මුද්රා තැබීමට ඉඩ නොදේ.

කෝණික කලම්ප සඳහා උදාහරණයක් මෙන්න - තොප්පිය කෝණයකින් පහළට බල කළ විට. කාට්රිජ් පිටතින් හානි නොවී පෙනුනද, මැද කණු පෙළගැස්ම සහ ඇතුළත මුද්රා වලට හානි සිදුවී ඇති අතර එමඟින් කාට්රිජ් වල මුද්රා තැබීමේ හැකියාව අඩාල වේ. අක්රමවත් තොප්පි සහිත ඩක්බිල් සහ කාට්රිජ් වල වැරදි තොප්පි ඇතිවීමේ ඉහළම සම්භාවිතාව ඇත. වැරදි නූල් එකට ඉස්කුරුප්පු කළ විට නොගැලපෙන නූල් වලින් වේ. මෙම වැරදි පෙළගැස්ම නිසා මුද්රා එකට අගුළු දැමූ විට විකෘති වී රික්ත අලාභයට හේතු වේ.

අවම කිරීමේ ක්රියා පටිපාටි:

● අතින් ක්රියාත්මක වන ශ්රම රේඛා සඳහා: විශාල ආකෘති ආබර් මුද්රණ යන්ත්රයක් භාවිතා කිරීම - විශාල ආකෘති ආබර් මුද්රණ යන්ත්ර (ටොන් 1+) ක්රියාත්මක කිරීමට පහසු වන අතර විශාල පුලියක් ඇත. මහජන මතයට පටහැනිව, වැඩි පහළ බලයක් ඇත්ත වශයෙන්ම එකලස් කිරීමේ කාර්ය මණ්ඩලය විසින් සුමට ක්රියාමාර්ග ගැනීමට ඉඩ සලසයි, එමඟින් දෝෂ සහිත ආවරණ අඩු වේ.

●සියලුම අවස්ථාවන්හිදී පහසුවෙන් ආවරණය කළ හැකි බැරල් සහ උණ්ඩ මෝස්තර වැනි තොප්පි තෝරන්න. පහසුවෙන් ආවරණය කළ හැකි මුඛ ආවරණ තිබීම සියලු ක්රියාවලීන් සහ කාර්ය මණ්ඩලය සඳහා ආවරණ ක්රියාවලිය පහසු කරයි.

නිස්සාරණ සූත්ර සහ එය කාන්දුවීම් වලට බලපාන ආකාරය

●තනුක, කැපුම් කාරක සහ අතිරික්ත ටර්පීන අධික ලෙස භාවිතා කිරීම: නිස්සාරණ සංශුද්ධතාවය සහ අවසාන සූත්රගත කිරීම් කාන්දු වීමේ අනුපාතයට විශාල බලපෑමක් ඇති කරයි. D9 සහ D8 වැනි අධික දුස්ස්රාවී සාරය සඳහා වාෂ්පකාරක එවැනි ද්රව්ය සඳහා නිර්මාණය කර ඇති අතර සාමාන්ය ටර්පීන් බරට වඩා තනුක එකතු කිරීම හරයට සහ අවශෝෂක සෙලියුලෝස් වලට අහිතකර ලෙස බලපායි. PG හෝ MCT තෙල් වැනි තනුකකාරක නිස්සාරණය කරන ලද අනුකෘතිය දුර්වල කරන අතර එමඟින් ප්රධාන තෙල් සංචිතයට ගමන් කළ හැකි සහ රික්ත මුද්රාව බිඳ දැමිය හැකි හරයේ බුබුලු ඇති වේ.

●සජීවී දුම්මල - අතිරික්ත ටර්පීන් ස්ථර භාවිතය සහ නුසුදුසු වායු ඉවත් කිරීම: බොහෝ අය අතීතයේ දී සජීවී දුම්මල කාන්දුවීම් වාර්තා කර ඇත. ප්රධාන වැරදිකරු (දෘඩාංග සහ පිරවුම් තාක්ෂණය නිවැරදි යැයි උපකල්පනය කිරීම) ස්ඵටිකීකරණය කරන ලද සජීවී දුම්මලයකින් ටර්පීන් ස්ථරය අධික ලෙස භාවිතා කිරීමයි. සාමාන්යයෙන්, අවසාන මිශ්රණයක් සෑදීම සඳහා සජීවී දුම්මල 50/50 ආසවනය සිට සජීවී දුම්මල අනුපාතයකින් ආසවනය සමඟ මිශ්ර කළ යුතුය. ටර්පීන් ස්ථරයම (අතිශයින්ම යෝග්ය නිෂ්පාදනයක්) කාට්රිජ් එකක් තුළ රඳවා තබා ගැනීමට තරම් දුස්ස්රාවී නොවේ. සූත්ර විද්යාඥයින් බොහෝ විට වඩාත් වාරික නිෂ්පාදනයක් නිර්මාණය කිරීමේ ආශාවෙන් ටර්පීන් ස්ථරය අධික ලෙස භාවිතා කරන අතර එමඟින් කාට්රිජ් හි රික්ත අගුල දුර්වල කරන අතිරික්ත ටර්පීන් ඇති වේ. වාෂ්පකාරකය භාවිතයෙන් උණුසුම් වීමට පටන් ගන්නා විට අතිරික්ත අවශේෂ බියුටේන් මුදා හැරීමට තවත් බරපතල ගැටළු ඇති විය හැකිය. රසායනාගාර පහසුකමකදී නිස්සාරණය කිරීමේදී අතිරික්ත බියුටේන් ඉවත් කළ යුතුය.

●රෝසින් – නුසුදුසු ආලෝක ඇරෝමැටික වායු ඉවත් කිරීම: සජීවී දුම්මල හා සමානයි – ආසවනය සමඟ සකස් කිරීමට පෙර රෝසින් වායු ඉවත් කර ස්ඵටිකීකරණය කළ යුතුය. රෝසින් සමඟ ඇති ගැටළුව වන්නේ එහි ඇති සැහැල්ලු ඇරෝමැටික ද්රව්යයි - මෙම සැහැල්ලු ඇරෝමැටික ද්රව්ය (සමහරක් සම්පූර්ණයෙන්ම රස රහිත) වාෂ්ප වී කාට්රිජ් සක්රිය කිරීමේදී පීඩනය ඇති කරයි, එමඟින් කාට්රිජ් රික්ත අගුල බිඳ දමා කාන්දු වේ. වාෂ්පකාරක කාට්රිජ් සඳහා ස්ථායී රෝසින් භාවිතා කළ හැකි බව සහතික කිරීම සඳහා නිසි වායු ඉවත් කිරීම ඉතා වැදගත් වේ.

අවම කිරීමේ ක්රියා පටිපාටි:

තනුක, කැපුම් කාරක සහ අතිරික්ත ටර්පීන:

●දුස්ස්රාවීතාවය ආරක්ෂා කර ගැනීම සඳහා 90% හෝ ඊට වැඩි පරාසයක උසස් තත්ත්වයේ ආසවනය භාවිතා කරන්න.

●තනුක ද්රව්ය අඩු මට්ටමක තබා ගැනීම සඳහා සියලුම රසයන් හරහා 5%-8% මුළු ටර්පීන් එකතු කිරීම.

සජීවී දුම්මල:

●50%/50% – 60%/40% ආසවනය කර සජීවී දුම්මල අනුපාතය (terp ස්ථර මිශ්රණය). ඕනෑම terp ප්රතිශතයක් වැඩි terps කාන්දු වීමේ අවදානමක් ඇත - 40% ට අඩු ඕනෑම දෙයක් රස තනුක කිරීමේ අවදානමක් ඇත.

●45C ට ආසන්න රික්තකයක් තුළ නිසි අවශේෂ බියුටේන් වාෂ්පීකරණය සහතික කරන්න.

රෝසින්:

●45C උෂ්ණත්වයේ දී ආලෝක ඇරෝමැටික ටර්පීන නිසි ලෙස වායු ඉවත් කරන්න - මෙම සැහැල්ලු ඇරෝමැටික (බොහෝ විට රස රහිත වුවද) සීතලෙන් සිර කර අවශ්ය නම් ඩබල් නිෂ්පාදන සඳහා එකතු කළ හැකිය.

පරිශීලක හැසිරීම සහ එය කාන්දුවීම් වලට බලපාන ආකාරය සහ එයට ප්රතිරෝධය දක්වන්නේ කෙසේද

ඔබ රත් වූ ප්රදේශයක යමක් තබන ඕනෑම අවස්ථාවක, ඔබට භෞතික ප්රතික්රියා ඇති වීමට බොහෝ දුරට ඉඩ ඇත. පරිශීලකයින් කාට්රිජ් සමඟ පියාසර කරන සෑම අවස්ථාවකම තලයක අඩු පීඩනය රික්ත අගුල දුර්වල කරයි. පීඩන වෙනස් කිරීම සරල වුවත්, වායුව ඉවත් කිරීමට හේතු වන ටර්පීන නිෂ්ක්රීය කරන රසායනික ප්රතික්රියා තරම් සංකීර්ණ වුවත්, පරිශීලකයින් කාට්රිජ් මත විශාල ආතතියක් ඇති කරයි. සූත්රකාරක මඟින් පරිශීලකයින් තම නිෂ්පාදන හරහා සිදු කරන සමහර සිදුවීම් පියවා ගත හැකිය, නමුත් සියල්ලම නොවේ.

උණුසුම් මෝටර් රථයක කාට්රිජ්:

සාමාන්ය උණුසුම් උෂ්ණත්වය 120F හෝ 45C පමණ වීම නිසා රික්ත අගුල් අසාර්ථක වේ.

අවම කිරීමේ ශිල්පීය ක්රම:

සම්මත ආසවන කාට්රිජ්: සූත්රගත කිරීම් - 5-6% ටර්පීන් බරක් සමඟ භාවිතා කරන 90% සංශුද්ධතා ආසවනයකි මෙම තත්වයේ වඩාත්ම නොනැසී පැවතිය හැකිය සජීවී ෙරසින්: මෙම සිදුවීමෙන් පසුවත් පරිශීලකයින් තවමත් සජීවී ෙරසින් කාට්රිජ් භාවිතා කිරීමට කැමති වනු ඇතැයි උපකල්පනය කළහොත් (සජීවී ෙරසින් පැය 3 කට පසු 45C දී නිෂ්ක්රීය වනු ඇත) 60% ආසවනය කළ 40% සජීවී ෙරසින් කාට්රිජ් කාන්දුවීම් වලට වඩා ප්රතිරෝධී වනු ඇත. සජීවී ෙරසින් සඳහා උෂ්ණත්වය 45C පමණ ඉහළ ගියහොත්, කාට්රිජ් වල ටර්පීන් ඉවත් කිරීම හේතුවෙන් කාන්දුවීම් ඇතිවීමේ ඉහළ අවස්ථාවක් තිබේ රෝසින්: මෙම සිදුවීමෙන් පසුවත් පරිශීලකයින් තවමත් සජීවී රෝසින් කාට්රිජ් භාවිතා කිරීමට කැමති වනු ඇතැයි උපකල්පනය කළහොත් (රෝසින් ආවේණික ශාක ඉටි නිසා ඊටත් වඩා සංවේදී වන අතර 45C දී පැය 3 කට පසු නිෂ්ක්රීය වනු ඇත) 60% ආසවනය කළ 40% රෝසින් කාට්රිජ් කාන්දුවීම් වලට වඩා ප්රතිරෝධී වනු ඇත. සජීවී ෙරසින් සඳහා උෂ්ණත්වය 45C පමණ ඉහළ ගියහොත්, කාට්රිජ් වල ටර්පීන් වායුව නිසා කාන්දුවීම් ඇතිවීමේ ඉහළ අවස්ථාවක් තිබේ.

ගුවන් යානා ගමන්:

වායුගෝලීය පීඩනය අඩු වීම නිසා කාට්රිජ් එකේ රික්ත අගුල අසාර්ථක වේ.

අවම කිරීමේ උපායමාර්ගය 1:

පීඩන ප්රතිරෝධී ඇසුරුම් - මෙම ඒකාබද්ධ මුද්රා තැබූ ඇසුරුම කාට්රිජ් වලට බලපෑම් කිරීමෙන් පීඩන වෙනස් වීම වළක්වයි. අවංකවම, මෙය ගුවන් ගමන් සඳහා හෝ සමහර කඳුකරයට ධාවනය වන බෙදාහැරීමේ ට්රක් රථ සඳහා වුවද ප්රවාහනය සඳහා හොඳම විසඳුම්වලින් එකකි.

අවම කිරීමේ උපායමාර්ගය 2:

සම්මත ආසවන කාට්රිජ්: සූත්රගත කිරීම් වලදී 5-6% ටර්පීන් බරක් සමඟ භාවිතා කරන 90% සංශුද්ධතා ආසවනයක් භාවිතා කරයි. මෙම තත්වයේදී වඩාත්ම නොනැසී පැවතිය හැක්කේ සජීවී දුම්මල: 60% ආසවනය කළ 40% සජීවී දුම්මල කාට්රිජ් භාවිතා කිරීම පීඩන ප්රේරිත කාන්දුවීම් වලට වඩා ප්රතිරෝධී වනු ඇත. රෝසින්: 60% ආසවනය කළ 40% රෝසින් කාට්රිජ් පීඩන ප්රේරිත කාන්දුවීම් වලට වඩා ප්රතිරෝධී වනු ඇත.

පළ කිරීමේ කාලය: ජූනි-22-2022